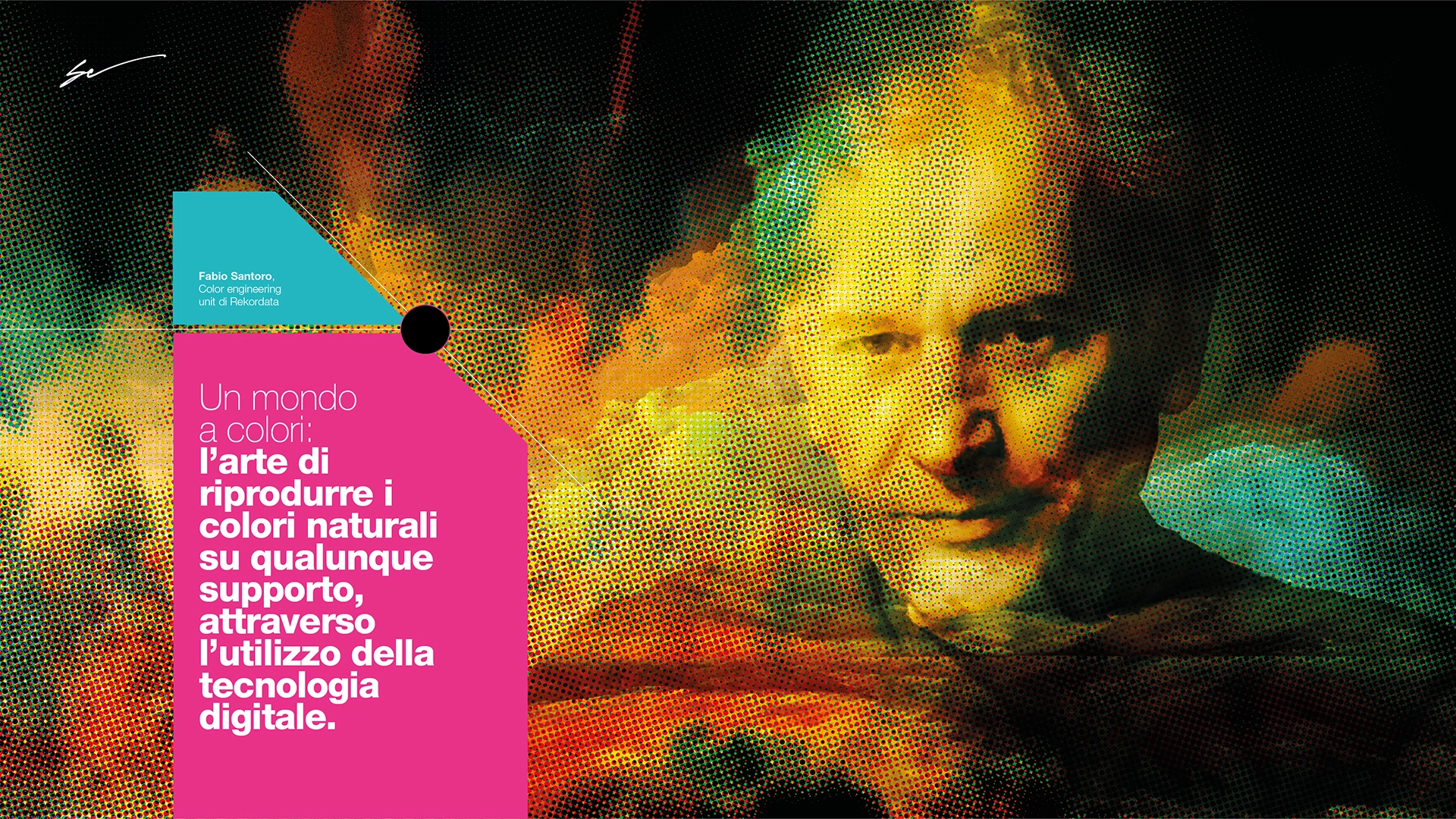

Che differenza c’è tra un’immagine per il web e una per la stampa?

“Stiamo parlando di due versioni estremamente diverse dello stesso soggetto. Nel web si usano immagini più leggere, mentre la stampa necessita di un numero molto maggiore di informazioni per ottenere una resa adeguata. È facile avere delle belle immagini a monitor, ma successivamente ognuna deve essere adattata nel formato e nel colore al supporto, che può essere carta, cartone, stoffa, plastica, metallo, ceramica. Praticamente qualsiasi cosa”.

Diversi supporti significano però anche diverse tecnologie di stampa.

“Esatto. Nel preparare un file di stampa è necessario tenere conto di come e dove sarà stampato, se per esempio su macchina offset, in rotativa, in digitale, in flexo o in serigrafia. Ogni processo ha le sue caratteristiche e la sua specifica resa cromatica. Non esiste uno standard unico: tutto ciò che viene prodotto in grafica deve essere reso compatibile con la tecnologia e con il materiale”

Ci può fare un esempio?

“Esistono casi come quello della stampa di packaging alimentare, dove le tecnologie impiegate determinano una perdita di tantissimi punti di stampa e quindi un risultato inaccettabile: l’operatore è così costretto a riaprire tutte le immagini per aggiungere e modificare i punti in base alle necessità. Interventi simili sono necessari anche nel caso di supporti flessibili, per via della difficoltà di avere colori sovrapposti che non vadano fuori registro”.

Qual è la sfida più grande da superare?

“Dal punto di vista tecnico, manca ancora compatibilità tra il mondo della grafica e il mondo industriale. Per semplificare, è la luce che determina il colore e nei software di color management si è scelto di adottare lo standard D50 (5.000 gradi Kelvin), mentre nei processi di stampa su supporti come tessuto, lamiere o piastrelle si usa una luce più fredda (6.500 K). Dal punto di vista matematico non è possibile ottenere una conversione senza errori, quindi ciò rappresenta un primo ostacolo di fronte al quale il settore deve impegnarsi per trovare una via comune. Altro problema è poi quello legato alla ripetitività di un processo industriale. Nessuna tecnologia di stampa oggi sul mercato è in grado di garantire lo stesso risultato da un giorno all’altro, perché troppe sono le variabili in gioco: la temperatura influisce sulla viscosità dell’inchiostro e sulla volatilità delle componenti alcoliche, mentre l’umidità dell’aria viene assorbita dal supporto che altera così le sue proprietà fisiche, senza contare le minime variazioni di pressione delle varie parti meccaniche della macchina e la progressiva usura legata ai cicli. Come un panificatore, che avendo a che fare con lieviti e farine deve ogni giorno cambiare il proprio modo di lavorare, anche lo stampatore deve modificare i parametri e gli stessi colori dei file che invia in stampa per adattarli alle condizioni del momento”.

Si tratta di differenze molto vistose?

“In alcuni casi sì. Pensiamo allo scaffale di un supermercato: cosa succederebbe se più confezioni di un medesimo prodotto avessero un colore anche solo leggermente diverso una dall’altra? In questo i grandi brand sono molto esigenti, in quanto ne va della loro identità di marca, quindi fissano in genere una tolleranza massima (o Delta E) di un punto di colore. E questo per lo stampatore significa dover magari fermare la produzione per modificare gli impianti ogni volta che si verifica uno scostamento”.

Quali sono le soluzioni e le vie da intraprendere?

“Il nostro lavoro è capire cosa si può fare per migliorare i processi di stampa rendendoli più efficienti ed economici attraverso l’impiego di particolari tecnologie. Per esempio, per un cliente che si occupa di stampa su tessuto abbiamo studiato un sistema che legge il materiale stampato in uscita comunicando le eventuali variazioni di colore al computer che è così in grado di correggerle automaticamente. Le possibilità sono tantissime e tutte diverse, dipende dall’ambito di applicazione e dal contesto. Di certo, però, il passo più importante da fare riguarda la formazione. Durante i corsi e le consulenze in azienda ci rendiamo conto di come ci sia ancora tanta diffidenza rispetto all’adozione di metodi e strumenti nuovi. In Italia si tende ancora a considerare il mestiere dello stampatore un lavoro totalmente affidato alla sensibilità e all’esperienza dei singoli. Dall’altro lato, nelle scuole di grafica e design si predilige l’aspetto creativo e le applicazioni digitali, senza fornire una conoscenza approfondita di come funziona l’intera filiera produttiva che dall’immagine conduce al prodotto stampato. Manca ancora cultura relativamente al mondo della stampa, oltre che una formazione maggiormente orientata al lavoro. L’obiettivo di realtà come la nostra è proprio promuovere consapevolezza e favorire il dialogo tra i vari anelli della catena, così da creare sviluppo per le imprese e valide opportunità di impiego per le nuove generazioni”.